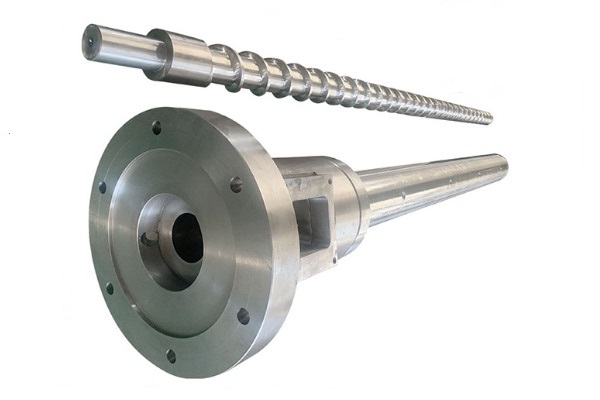

延長橡膠擠出機螺桿使用壽命,這些措施很關鍵!

橡膠擠出機螺桿作為生產的核心部件,長期面臨磨損與腐蝕的雙重夾擊。在含白炭黑配方橡膠加工中,螺桿在高溫高壓環境下運轉,白炭黑填充劑與殘留溶劑、濕氣共同作用,引發螺桿表面點蝕、溝槽磨損與疲勞裂紋,導致密封失效、擠出波動與能耗激增。某企業曾因螺桿腐蝕導致停機頻次上升40%,備件成本年增超50萬元——這些痛點在橡膠制品廠中絕非個例。

一、螺桿失效的元兇:磨損與腐蝕的疊加效應

材料化學腐蝕不容忽視

白炭黑橡膠中的溶劑殘留物與氯化物助劑在高溫下釋放氯離子和酸性氣體,與螺桿金屬表面發生電化學反應。尤其在停機時物料滯留,腐蝕性物質持續侵蝕螺桿薄弱區域,形成局部點蝕坑38。當加工溫度超過200℃時,有機硅處理劑分解產生的活性硅組分,將進一步加速金屬晶界腐蝕1。

物理磨損集中于四大高危區

根據雙螺桿磨損定位分析,重磨損區具有顯著共性:

●加料段:未熔融的碳酸鈣、滑石粉等填料如砂紙般磨損螺桿表面,該區域磨損深度可達其他部位3倍以上

●玻纖增強區:玻璃纖維被螺桿剪切時斷裂產生的鋒利斷面,在螺紋棱角刮擦出深度凹槽

●懸臂彎曲段:螺桿末端因重力下垂導致與機筒下側間隙過小,每轉一圈產生刮擦式磨損

●嚙合剪切區:雙螺桿嚙合面承受超高剪切應力,螺棱側面出現材料剝落

二、科學延長壽命:從選材到運維的系統方案

優選抗蝕耐磨合金材料

基礎滲氮鋼(如38CrMoAl)表面硬度僅950-1020HV,氮化層厚度不足0.7mm,難以應對嚴苛工況。領先企業轉向雙層復合工藝:螺桿基體采用高溫韌性優異的H13鋼,表面通過以下技術強化:

●等離子噴焊:熔覆鎳基碳化鎢合金層,厚度達3mm,顯微硬度超1400HV

●高速氧燃噴涂(HVOF):以762m/s速度噴射碳化鉻顆粒,形成孔隙率<1%的致密涂層

某密封條生產企業采用HVOF處理螺桿后,加工白炭黑EPDM膠料時壽命從8個月延長至28個月。

智能濕度與溫度聯控

濕氣腐蝕的防控需雙管齊下:

●環境除濕:在擠出機上方安裝風幕系統,保持工作區濕度≤45%RH

●料筒干燥:配置雙級除濕干燥機,確保膠料含水率<0.02%

●梯度控溫:在腐蝕敏感區(如熔融段)實施精準溫控,溫度波動控制在±1.5℃,避免局部過熱降解

表面處理技術對比

下表為主要強化工藝的經濟性與適用場景:

精細化運維管理流程

1.停機即時清潔規程

使用專用清洗料(如低密度聚乙烯+碳酸氫鈉)在180℃下循環20分鐘,徹底清除殘留膠料。禁用鋼刷清理,改用銅合金刮刀+超聲波清洗,避免表面損傷。

2.磨損動態監測體系

建立螺桿數字化檔案,每次維護時測量:

關鍵截面的直徑偏差(允許磨損量<0.08mm)

螺棱寬度縮減率(臨界值15%)

表面粗糙度Ra值(>3.2μm需修磨)

當擠出量下降5%即觸發預警(計算模型:Q=(B-A)/h×100,B為當前間隙,A為初始間隙,h為螺槽深)。

3.軸承健康保障機制

每500小時更換一次耐高溫潤滑脂(滴點>260℃),定期檢測驅動端軸承軸向游隙。當游隙>0.15mm時立即調整,避免螺桿偏心運轉導致掃膛磨損。

三、實效驗證:系統方案的應用成果

某汽車密封件企業實施綜合優化后成效顯著:

●螺桿壽命:從平均11個月延長至34個月;

●能耗指標:因間隙泄漏減少,噸膠電耗下降18%;

●停機損失:非計劃停機減少75%,年增產密封條120噸。

橡膠擠出機螺桿的壽命保衛戰是系統工程。從材料基因優化(抗蝕合金基體+超硬涂層)、到環境精準控制(濕度/溫度聯鎖),再到預測性維護體系(數字孿生+磨損模型),每一環節都需貫徹精密管理思維。當螺桿在高壓腔體內持續運轉時,這些技術細節的累積效應,終將轉化為企業成本賬本上的可觀利潤與市場競爭力

相關資訊

塑料擠出機機筒螺桿發貨前,廠家需要做哪些工作? 2024-05-17

塑料擠出機機筒螺桿發貨前,廠家需要做哪些工作? 2024-05-17 橡膠擠出機機筒的使用條件及方法 2021-06-29

橡膠擠出機機筒的使用條件及方法 2021-06-29 橡膠擠出機機筒的修復方法 2016-08-09

橡膠擠出機機筒的修復方法 2016-08-09 橡膠排氣式冷喂料擠出機用途 2017-11-14

橡膠排氣式冷喂料擠出機用途 2017-11-14 橡膠擠出機螺桿、機筒的損壞怎么修復 2016-11-28

橡膠擠出機螺桿、機筒的損壞怎么修復 2016-11-28 延長橡膠擠出機螺桿使用壽命,這些措施很關鍵! 2025-06-19

延長橡膠擠出機螺桿使用壽命,這些措施很關鍵! 2025-06-19 橡膠擠出機操作人員工作須知 2016-08-30

橡膠擠出機操作人員工作須知 2016-08-30 優化螺桿機筒使用壽命,這幾點值得借鑒! 2024-08-21

優化螺桿機筒使用壽命,這幾點值得借鑒! 2024-08-21 橡膠擠出機螺桿機筒常見損壞的原因和維修修復方法 2016-10-10

橡膠擠出機螺桿機筒常見損壞的原因和維修修復方法 2016-10-10 平行雙螺桿擠出機的系統和特點 2016-12-06

平行雙螺桿擠出機的系統和特點 2016-12-06